Требования к АСУТП

- Экономические показатели:

- Стоимость системы и срок ее окупаемости.

- Время наработки на отказ, средняя стоимость ремонта и время простоя.

- Стоимость периодического технического обслуживания.

- Стоимость и время модернизации системы управления при изменении требований к технологическому процессу.

- Технические показатели:

- Надежность работы, в том числе при нештатных и аварийных ситуациях.

- Удобство при работе и настройке системы.

- Точность регулирования технологических процессов.

- Простая масштабируемость системы (идеальный вариант, когда изменения в алгоритм работы могут вноситься вообще без остановки оборудования).

Программируемые логические контроллеры

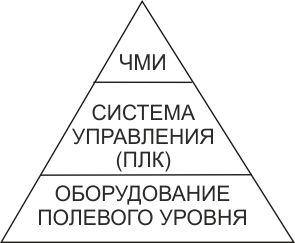

Рис.1 Типовая схема организации АСУТП.

Оборудование полевого уровня – это все виды датчиков и индикаторов, сигнальная и монтажная арматура.

Станция управления (ПЛК) – это, собственно, ядро системы управления. Представляет собой контроллер с произвольным набором модулей ввода-вывода. Такая структура позволяет максимально быстро модифицировать систему за счет установки необходимых модулей.

ЧМИ (Человеко-Машинный Интерфейс) — это программно-аппратный комплекс для взаимодействия оператора с системой управления. Как правило, включает в себя панель оператора на лицевой стороне шкафа системы управления, и компьютер оператора (это позволяет продублировать органы управления на случай поломки).

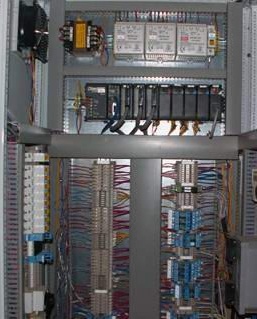

Общий вид системы управления показан на рис. 2.

Рис.2 Станция управления котлом ДЕ-25 МУП ГХ г. Покачи

В качестве основы для построения систем управления технологическими процессами мы используем ПЛК Direct Logic DL 250 и сенсорные панели EZTouch.

Данные контроллеры крайне редко выходят из строя (на одном из объектов три контроллера DL работают с 1998 года без поломок), относительно недороги и очень удобны в эксплуатации.

Станция управления обеспечивает:

- Сбор, обработку, отображение и регистрацию информации о технологическом процессе и технологическом оборудовании;

- Распознавание, сигнализацию и регистрацию аварийных ситуаций, отклонений процесса от заданных пределов, отказов технологического оборудования;

- Автоматическое останов система при возникновении аварийных ситуаций (защита оборудования);

- Автоматическое регулирование параметров работы технологического процесса;

- Диагностику состояния и учет времени наработки оборудования;

- Проверку достоверности измерительных каналов и исполнения управляющих воздействий;

- Диагностику состояния технических средств Системы, локализацию, сигнализацию и регистрацию отказов оборудования Системы;

- Многоуровневую парольную защиту от несанкционированного доступа;

- Изменение в процессе эксплуатации уставок сигнализации и блокировок, заданий и параметров настройки регуляторов.

- Передачу текущих измеряемых и вычисляемых параметров на верхний уровень (операторская станция и т.п.)

Состав и функции операторской станции

- Дистанционное наблюдение и управление работой системы с автоматизированного рабочего места оператора;

- Архивирование информации с целью последующего использования для анализа и формирования отчетной документации.

- Расчета технико-экономических показателей работы как системы в целом так и отдельных ее агрегатов;

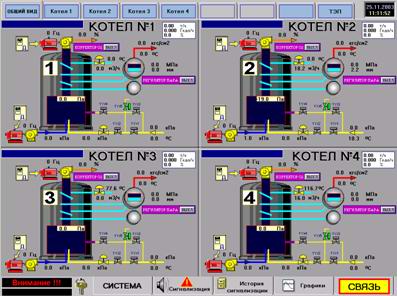

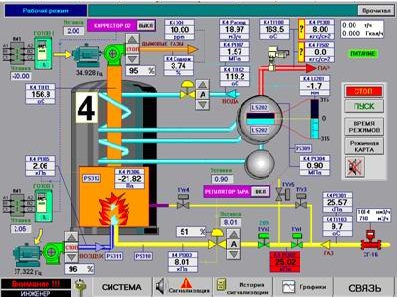

- Представление информации о технологическом процессе и состоянии оборудования в виде мнемосхем общего вида и отдельных участков с индикацией на них значений технологических параметров, их отклонений;

- Регистрация контролируемых параметров и событий и автоматическое архивирование их в базе данных;

- Предоставление информации из базы данных в виде графиков, таблиц, диаграмм;

- Ведение оперативной документации (журналов, отчетов, рапортов), формирование сменных и суточных ведомостей;

- Автоматическая регистрация действий оператора;

- Изменение в процессе эксплуатации уставок сигнализации и блокировок, заданий и параметров настройки регуляторов с рабочего места оператора;

- Персональный компьютер промышленного исполнения.

- Программная оболочка для визуализации работы системы (InTouch 9.5)

- Собственно программа организации человеко-машинного интерфейса под оболочку InTouch.

Рис.3 Общая мнемосхема котельной.

|

Рис.4 Отдельная мнемосхема котла ДЕ 25.

|

Тел./факс: +7 (3812) 44-66-87

E-mail: info@asutp-omsk.ru